欢迎访问鼎业机械设备(东莞)有限公司网站!

哪些因素会影响喷气式热收缩机的包装效果

发布日期:2025-02-24

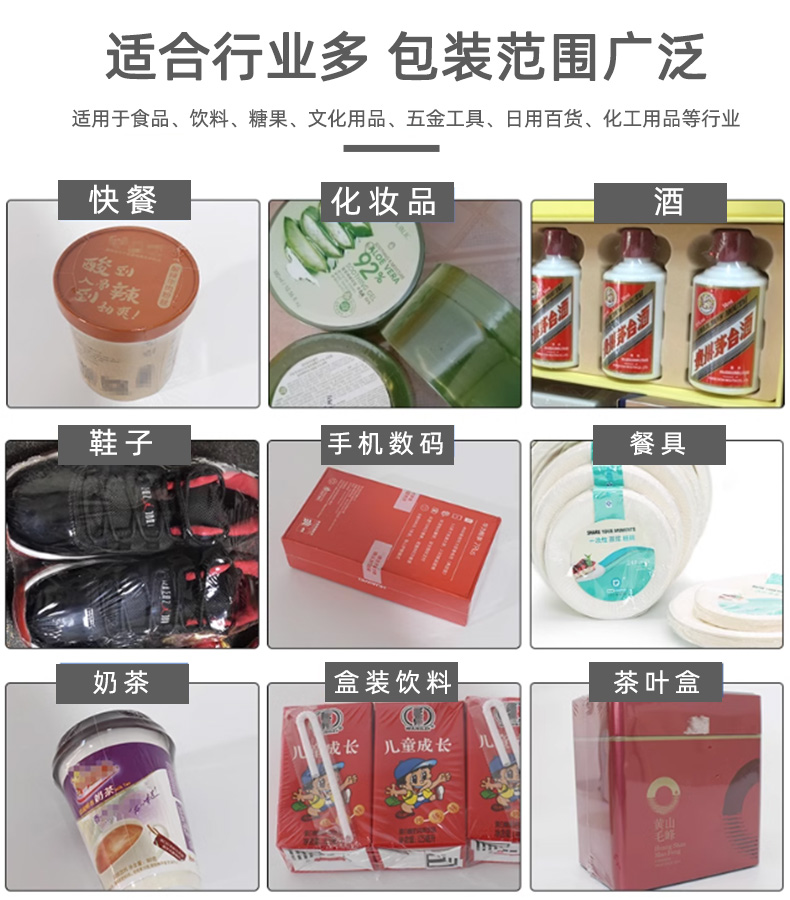

喷气式热收缩机的包装效果会受设备参数设置、包装材料特性及产品自身特点等多方面因素的影响,具体如下:

设备参数方面

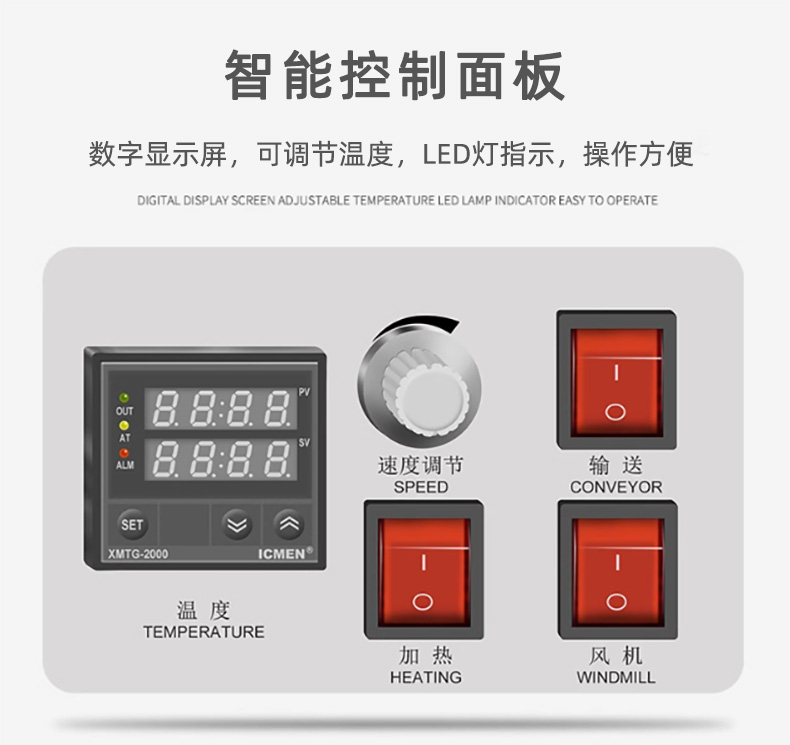

- 温度:温度是影响热收缩效果的关键因素。温度过低,热收缩膜无法充分软化收缩,会导致收缩不紧密、有褶皱;温度过高,热收缩膜可能会过度收缩、破裂,或者产品表面可能会被烤坏,影响包装外观和产品质量。

- 喷气时间:喷气时间过短,热收缩膜受热不充分,收缩效果不佳;喷气时间过长,可能会使热收缩膜局部过热,出现收缩过度、变色甚至融化的现象,破坏包装的完整性和美观度。

- 输送带速度:输送带速度与喷气时间和温度相互关联。速度过快,产品在收缩室内停留时间过短,热收缩膜来不及充分收缩;速度过慢,产品受热时间过长,可能导致热收缩膜收缩过度或产品受损。

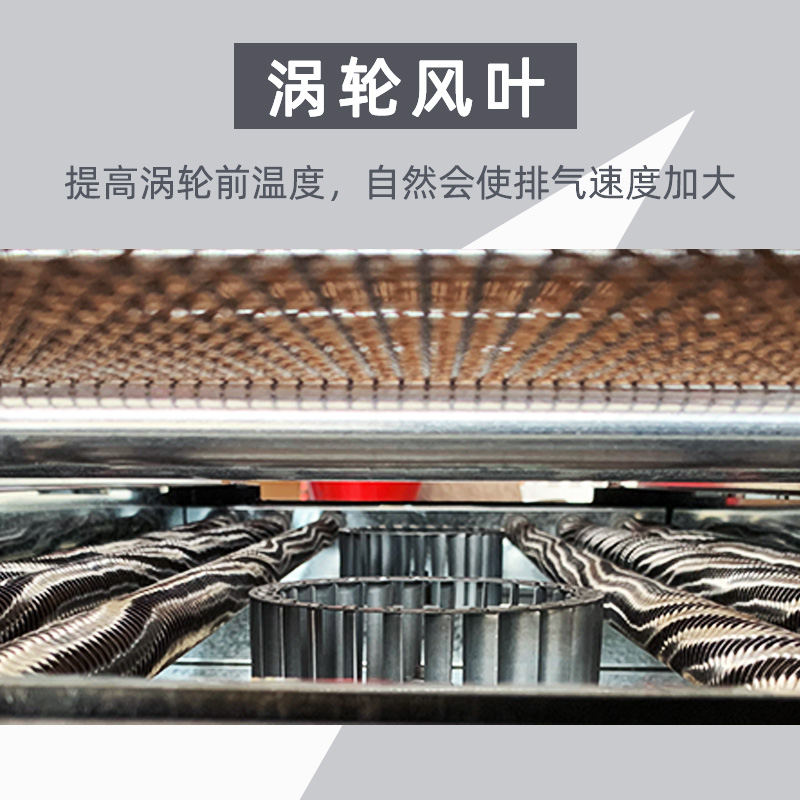

- 喷气压力和风量:喷气压力和风量决定了热空气与热收缩膜的接触效果。压力和风量不足,热空气无法均匀地作用于热收缩膜,会造成收缩不均匀;压力和风量过大,可能会吹破热收缩膜或使产品在输送过程中位置偏移,影响包装效果。

包装材料方面

- 材质:不同材质的热收缩膜具有不同的收缩性能和热稳定性。例如,PVC 热收缩膜收缩温度较低,收缩速度快,但透明度和柔韧性相对较差;POF 热收缩膜透明度高、柔韧性好,但收缩温度范围较窄,对温度控制要求较高。

- 厚度:热收缩膜的厚度直接影响收缩力和收缩效果。一般来说,厚度较大的热收缩膜收缩力较强,但需要更高的温度和更长的时间来实现充分收缩;厚度较小的热收缩膜收缩速度快,但收缩力相对较弱,可能无法紧密包裹形状复杂的产品。

- 质量:热收缩膜的质量包括其均匀度、拉伸强度、透明度等指标。质量差的热收缩膜可能存在厚度不均匀、杂质多、拉伸强度不足等问题,容易在收缩过程中出现破裂、褶皱、透明度降低等情况,影响包装效果。

产品因素方面

- 形状:形状规则的产品,如正方体、圆柱体等,热收缩膜能够均匀地收缩包裹,包装效果较好;而形状不规则的产品,如带有突出部分、凹陷部分或复杂曲线的产品,热收缩膜在收缩过程中容易出现局部收缩不充分或过度收缩的情况,影响包装的平整度和美观度。

- 尺寸:产品尺寸过大或过小都可能对包装效果产生影响。对于过大的产品,可能需要更大尺寸的热收缩膜和更高的温度、更长的喷气时间来实现充分收缩;对于过小的产品,热收缩膜在收缩过程中可能会产生过多的褶皱,难以达到平整的包装效果。

- 表面特性:产品表面的光滑度、材质等特性也会影响包装效果。表面光滑的产品,热收缩膜能够更好地贴合,收缩效果较好;而表面粗糙或有粘性的产品,可能会导致热收缩膜与产品之间存在空气间隙,影响收缩的紧密性,或者使热收缩膜在收缩过程中被粘住,出现变形、破裂等问题。

环境因素方面

- 温度:环境温度过低,热收缩膜在进入收缩机前可能会变得硬脆,影响收缩效果;环境温度过高,可能会使热收缩膜在未进入收缩机前就开始软化,导致包装过程中出现褶皱、粘连等问题。

- 湿度:高湿度环境可能会使热收缩膜吸收水分,降低其收缩性能和透明度,同时也可能影响热收缩机的加热效果,导致收缩不均匀;低湿度环境则可能使热收缩膜变得干燥易碎,在收缩过程中容易破裂

鼎业机械设备(东莞)有限公司 版权所有