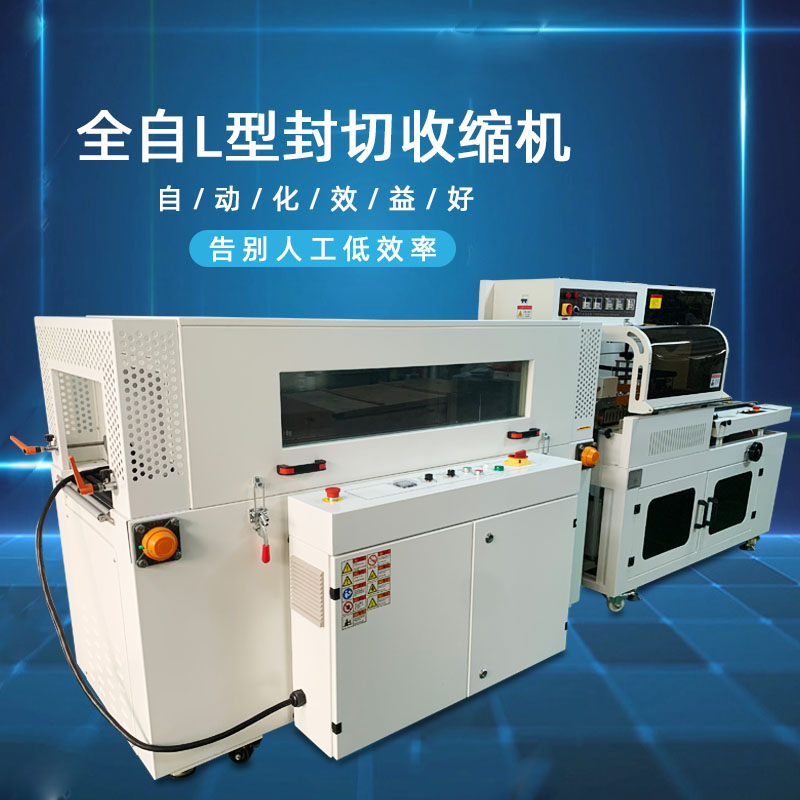

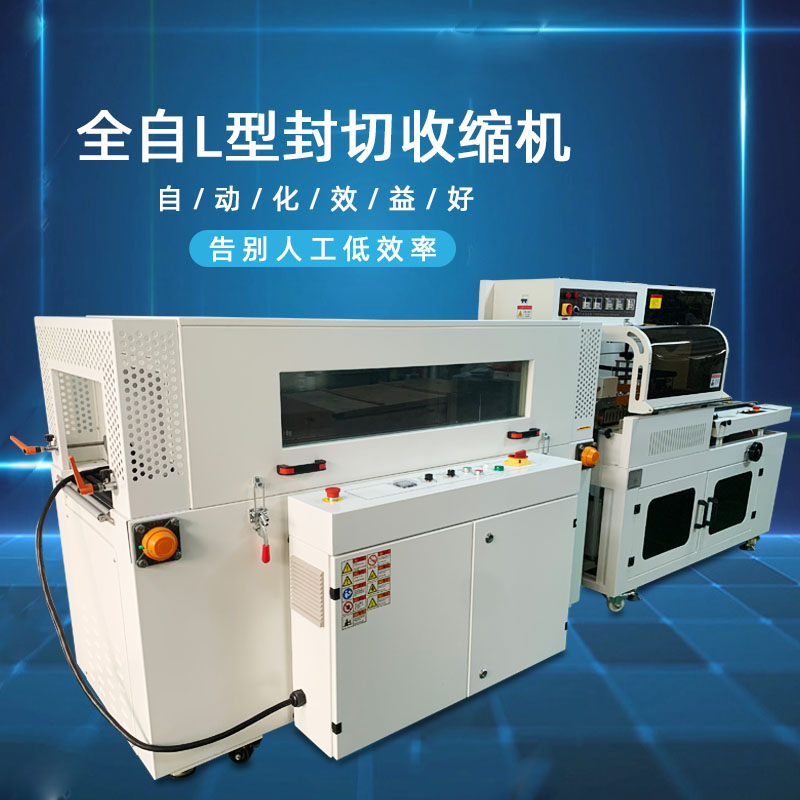

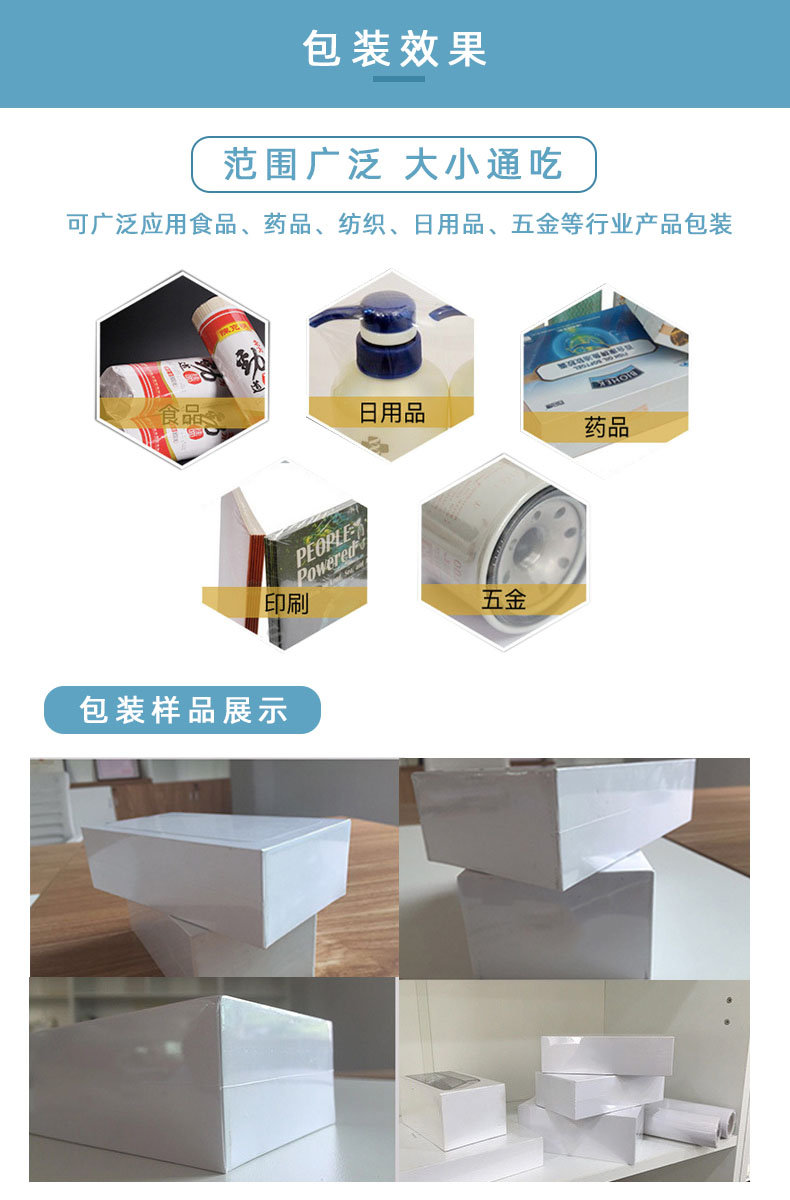

全自动封切热收缩机确实是一种高效的包装设备,以下为你详细介绍其从产品输送、封切到热收缩的全过程自动化操作原理及优势:

- 输送系统构成:通常由电机、输送带、传动装置等组成。电机提供动力,通过传动装置带动输送带运转。

- 工作过程:产品被放置在输送带上,输送带以稳定的速度将产品向前输送,输送速度可根据生产需求进行调整。一些先进的全自动封切热收缩机还配备了传感器,能自动检测产品的位置和数量,确保产品均匀、有序地进入封切环节。

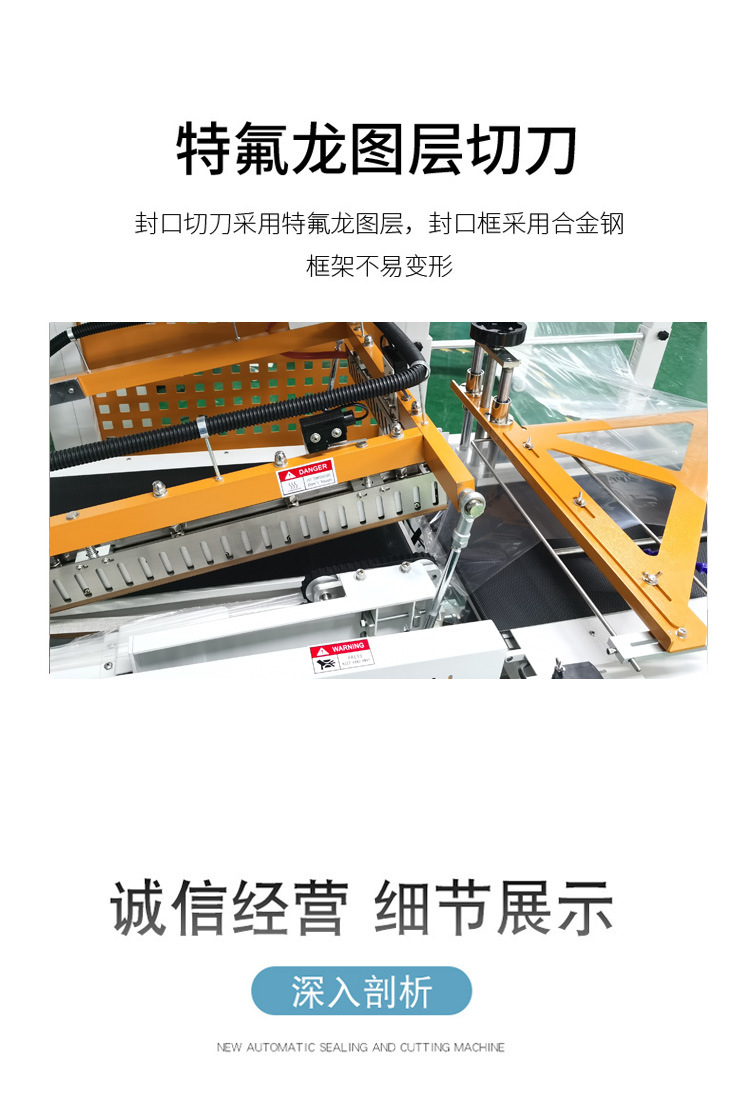

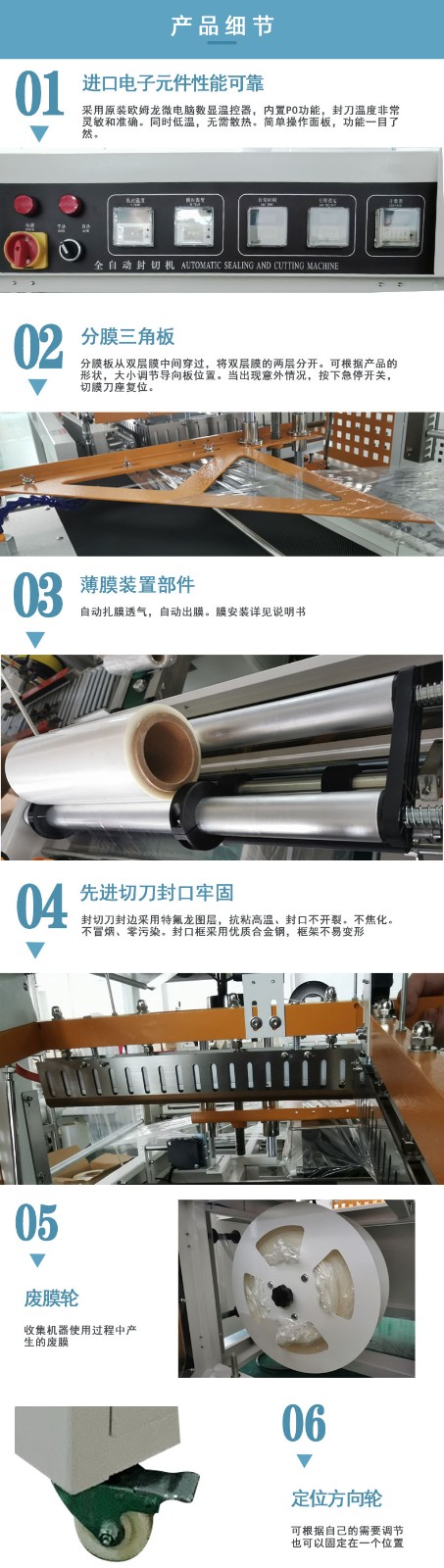

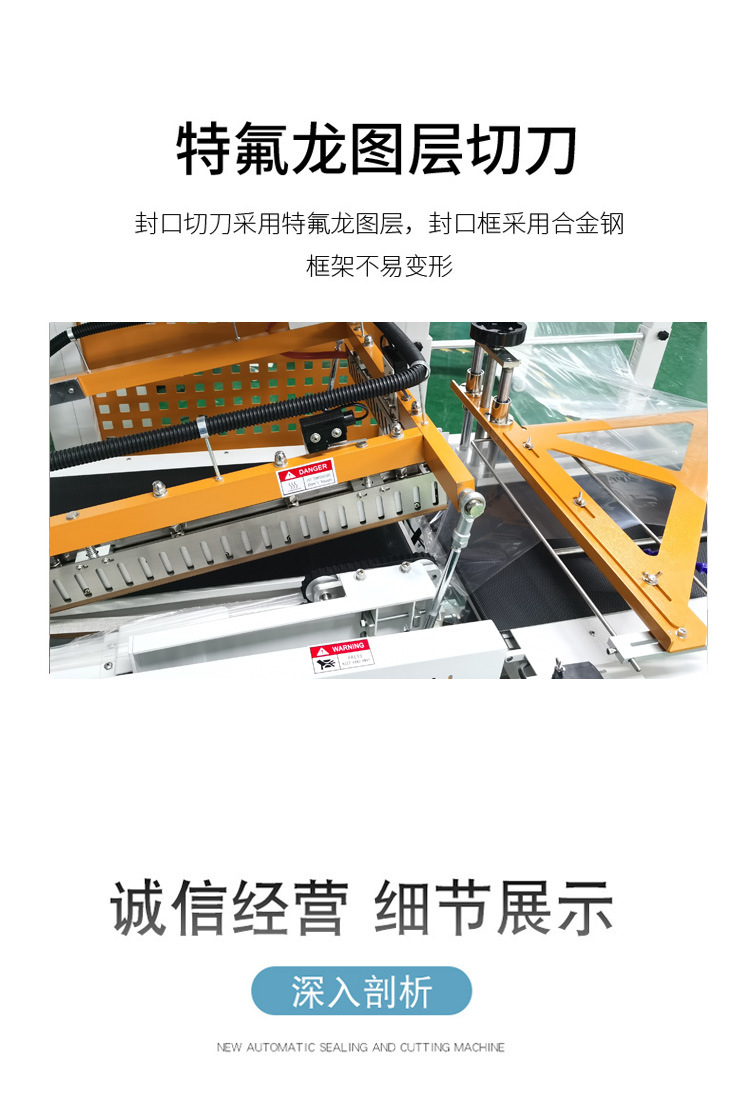

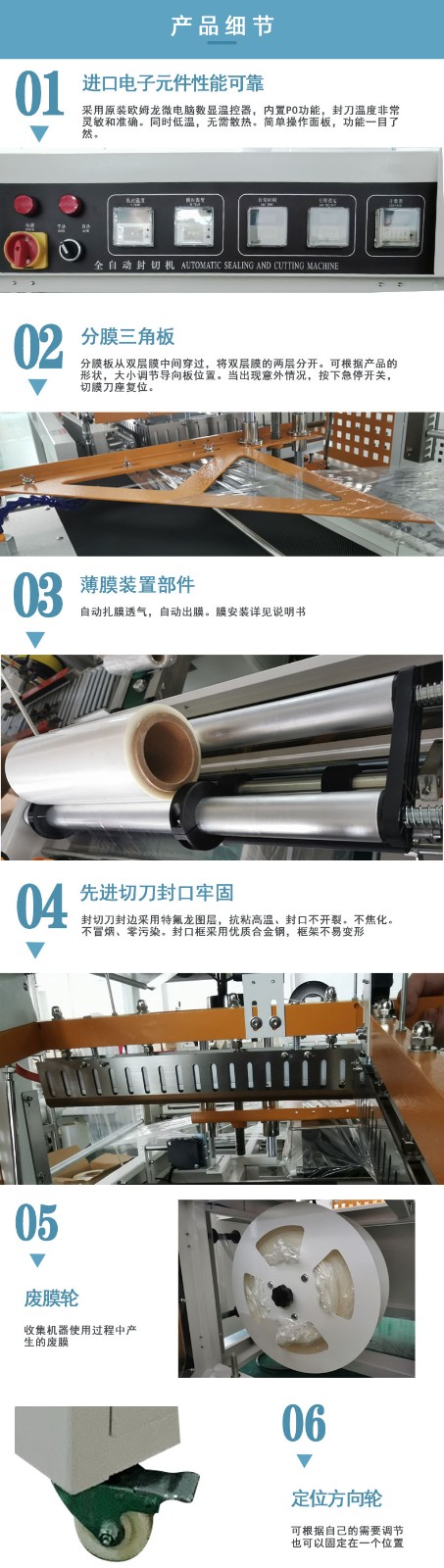

- 封切系统原理:主要利用加热装置使包装材料(如收缩膜)在一定温度下融化,然后通过封切刀具将膜切断并密封,形成包裹产品的包装袋。

- 关键部件

- 加热元件:一般采用加热丝或加热管,能快速升温并保持稳定的温度,确保收缩膜在短时间内达到理想的融化状态。

- 封切刀具:通常由优质钢材制成,具有锋利、耐用的特点,能够准确、快速地切断收缩膜,同时保证切口平整、密封良好。

- 自动化控制:通过光电传感器或其他感应装置,精确检测产品的位置和尺寸,自动调整封切的位置和长度,确保包装的准确性和美观性。

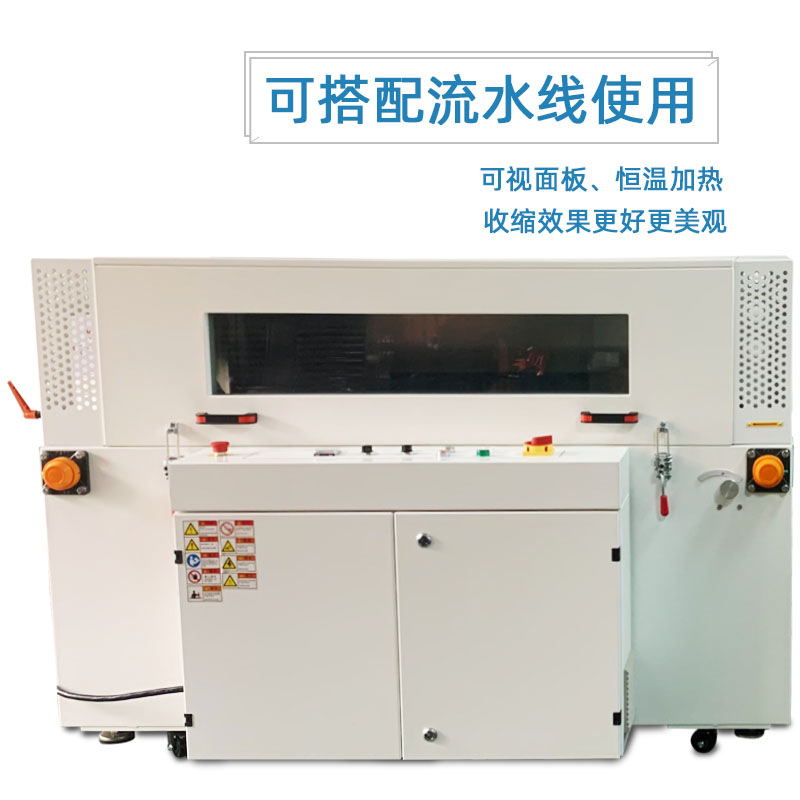

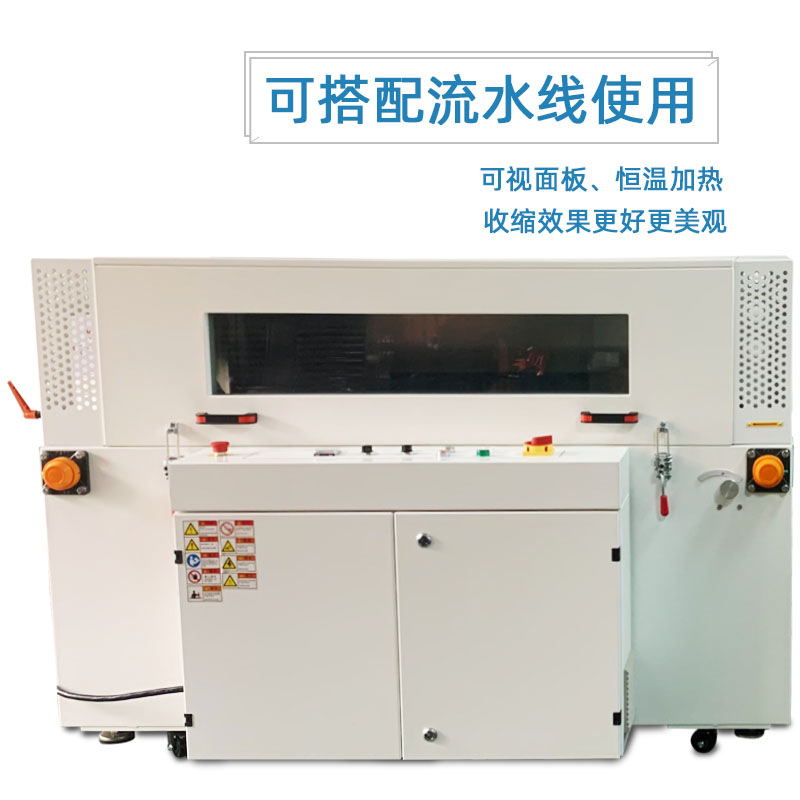

- 热收缩通道:是一个具有特定温度环境的空间,产品在完成封切后进入热收缩通道。通道内设有多个发热元件,能产生均匀的热量。

- 收缩原理:当包裹着产品的收缩膜进入热收缩通道后,在高温作用下,收缩膜分子链段运动加剧,发生热收缩现象,紧紧地包裹在产品表面。

- 温度和风速控制:热收缩机可通过温度控制系统精确调节热收缩通道内的温度,以适应不同材质和厚度的收缩膜。同时,配备的风机可调节风速,使热空气均匀地吹拂在产品表面,加快收缩速度,提高收缩效果。

- 提高包装效率:全过程自动化操作,无需人工进行产品输送、封切和热收缩等繁琐步骤,大大减少了人力投入,提高了包装速度,能满足大规模生产的需求。

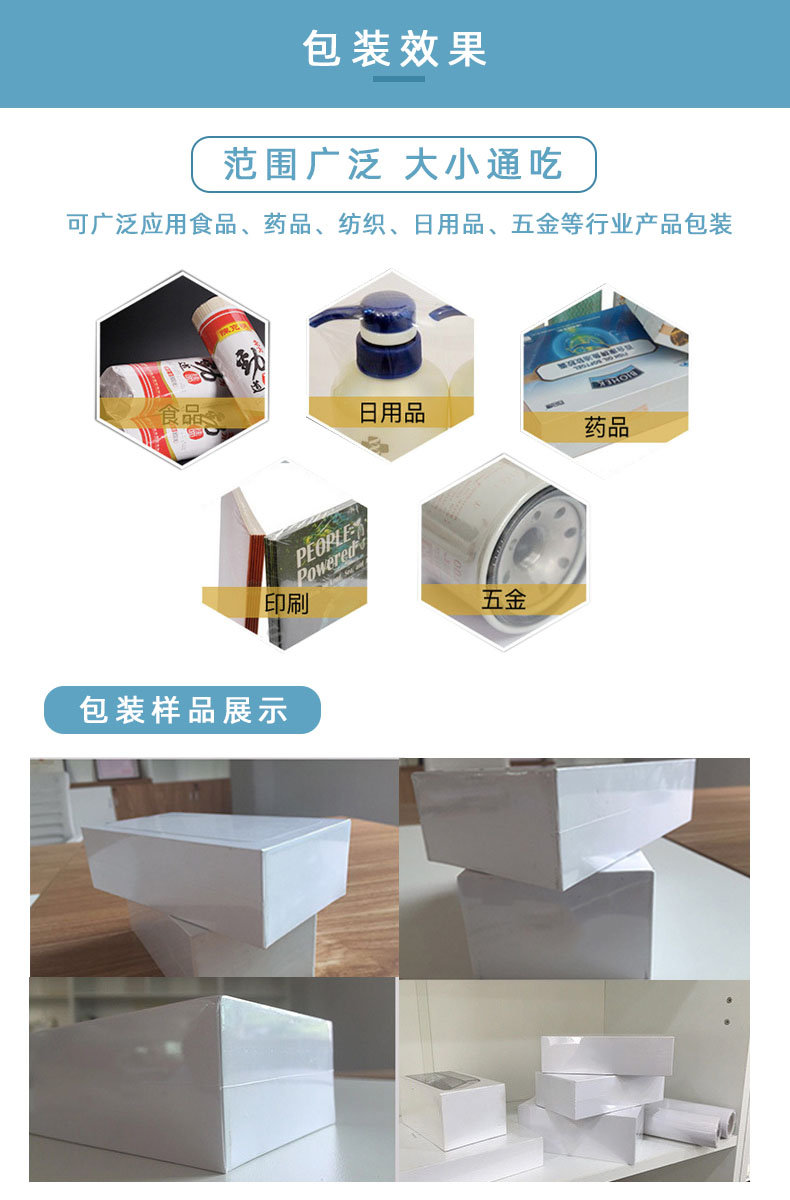

- 保证包装质量:自动化操作确保了包装的一致性和稳定性,封切位置准确,收缩效果均匀,使产品包装更加美观、牢固,提升了产品的整体形象。

- 降低劳动强度:减少了工人在包装过程中的体力劳动,降低了劳动强度,改善了工作环境,有利于企业吸引和留住员工。

- 提升生产安全性:相比人工操作,自动化设备减少了人员与高温、刀具等危险部件的接触,降低了生产过程中的安全风险