蒸汽收缩一体机利用蒸汽的高温和热能,使包装材料在受热后收缩并紧密贴合在产品表面。当蒸汽接触到包装材料时,包装材料中的分子结构会因受热而发生变化,导致材料收缩,从而实现对产品的包裹和固定。

- 蒸汽发生器:是设备的核心部件,内部设有加热元件,如电加热管或燃气燃烧器等,通过加热水来产生蒸汽。

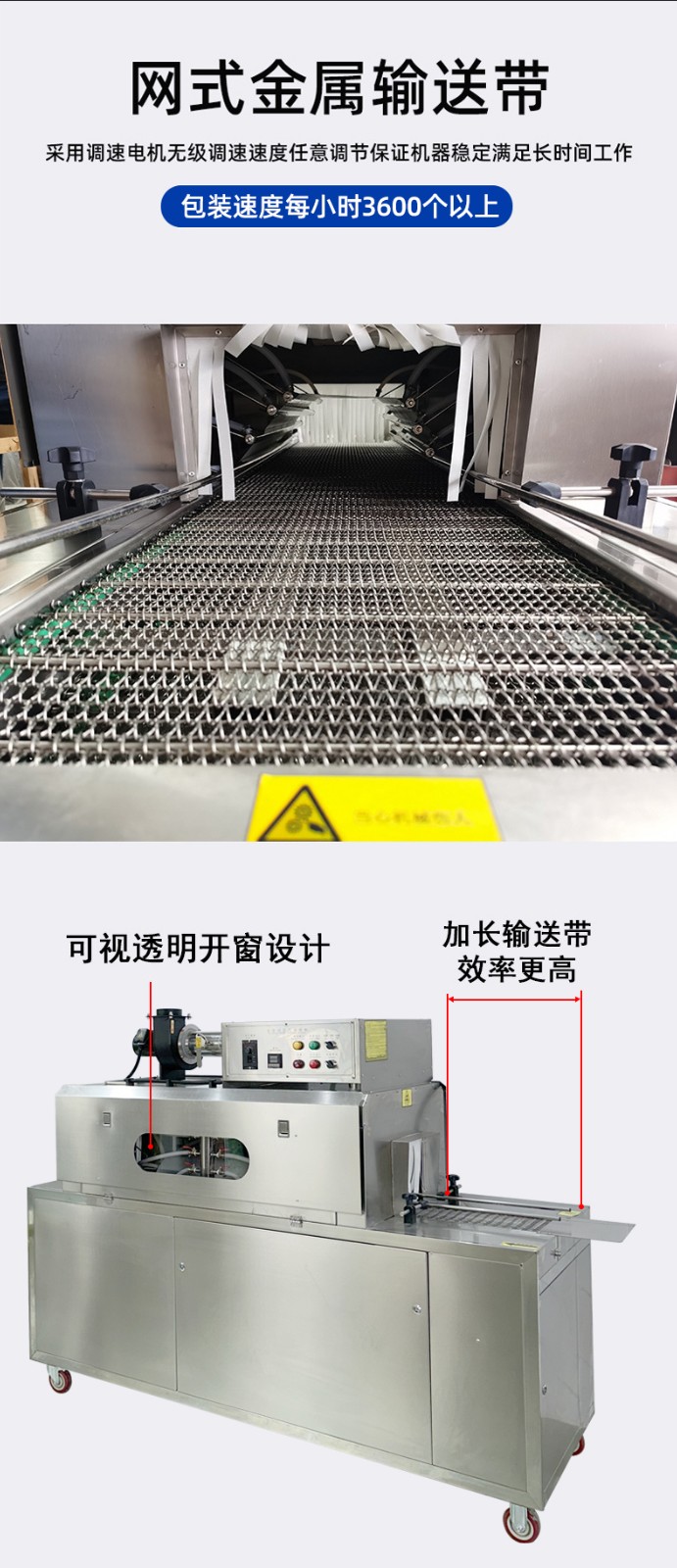

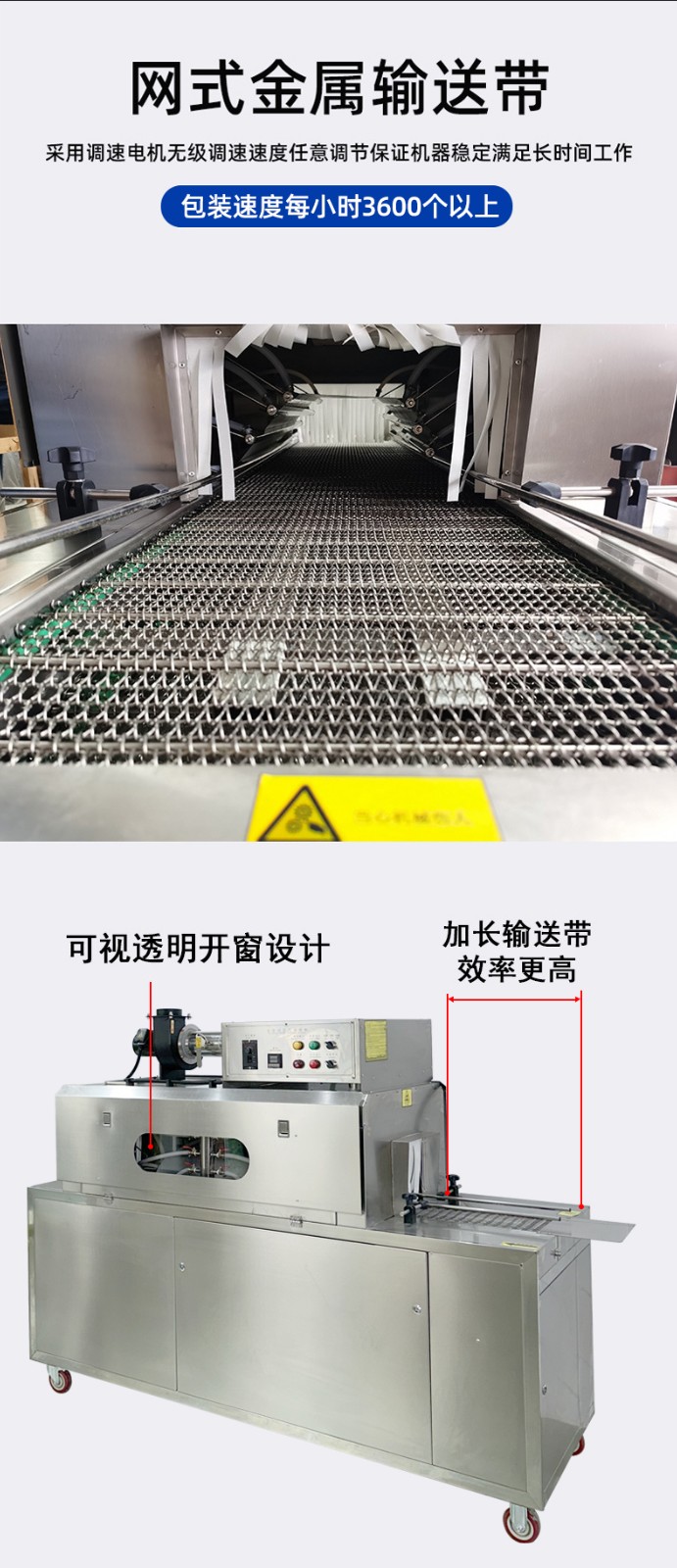

- 输送系统:用于将待包装的产品输送到蒸汽收缩区域,常见的有输送带、输送链条等,材质多为不锈钢或其他耐高温、耐腐蚀材料。

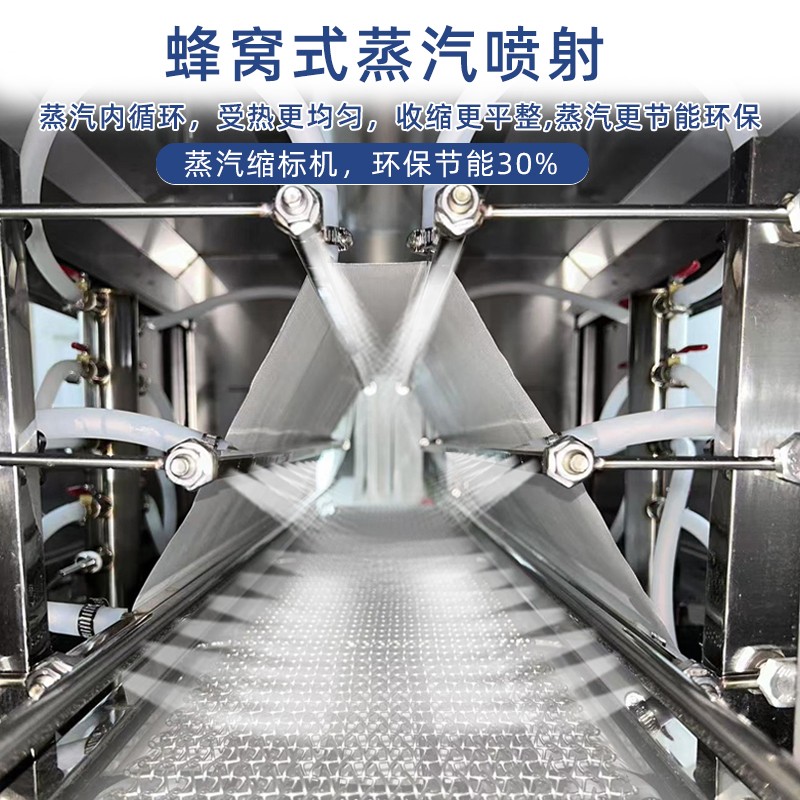

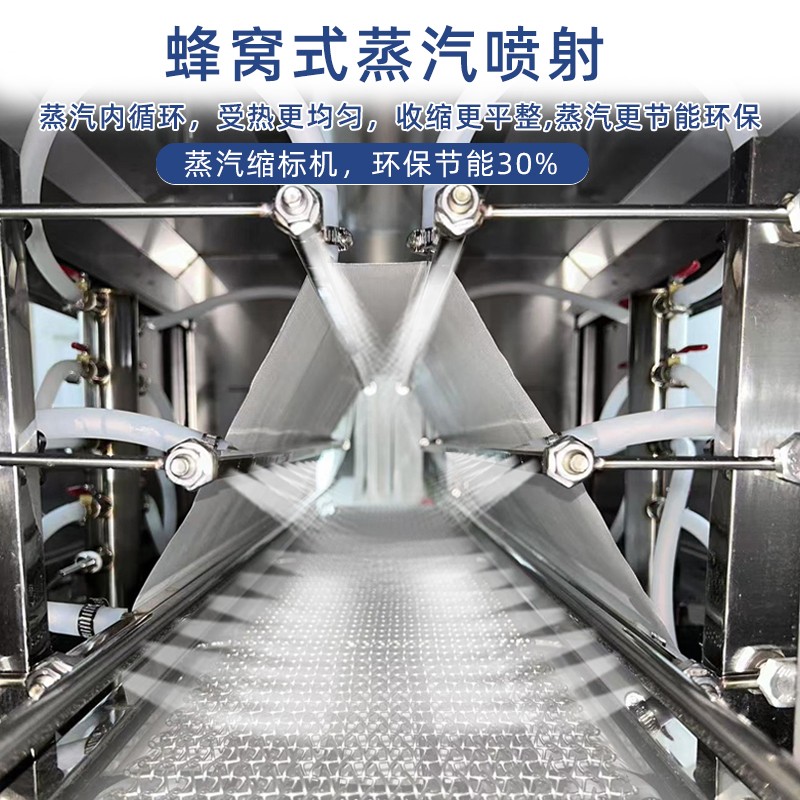

- 收缩室:产品在输送系统的带动下进入收缩室,与蒸汽充分接触,使包装材料收缩。收缩室的设计需保证蒸汽均匀分布。

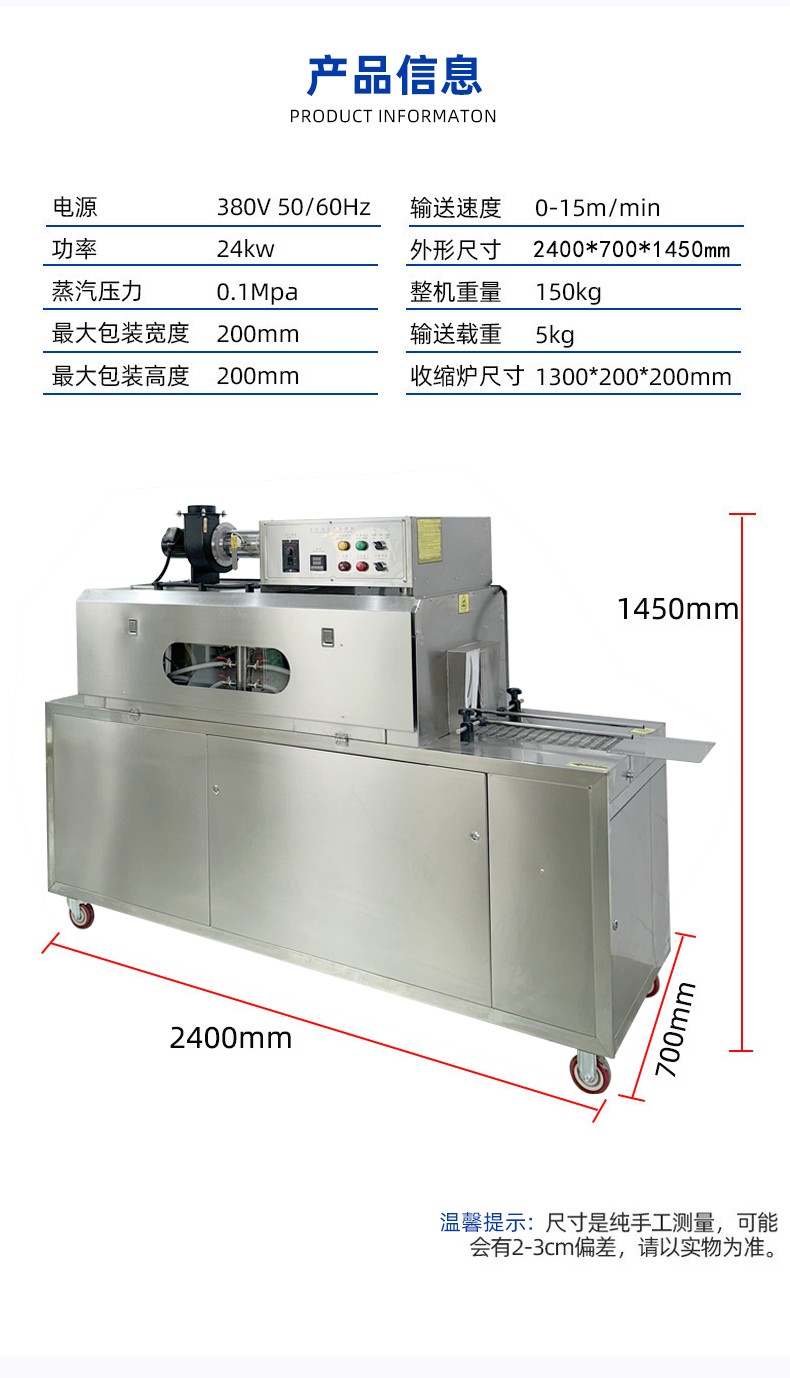

- 控制系统:对蒸汽的温度、压力、输送速度等参数进行控制和调节,可根据不同的产品和包装要求,精确设定和调整设备运行参数。

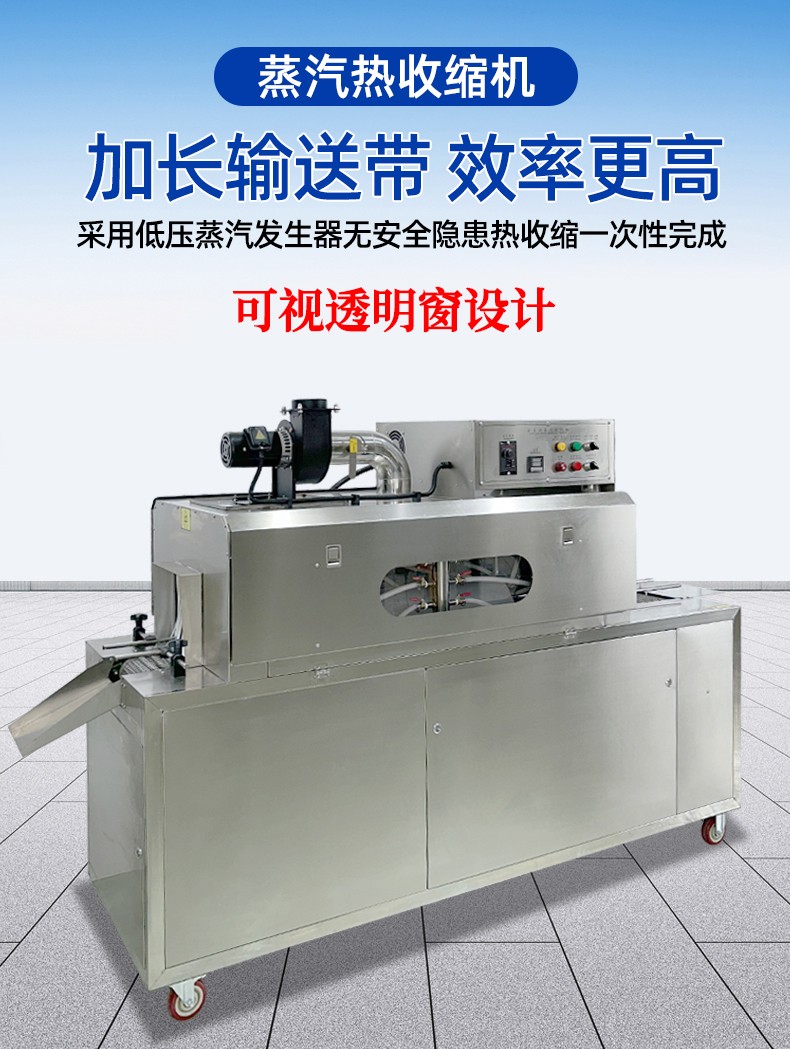

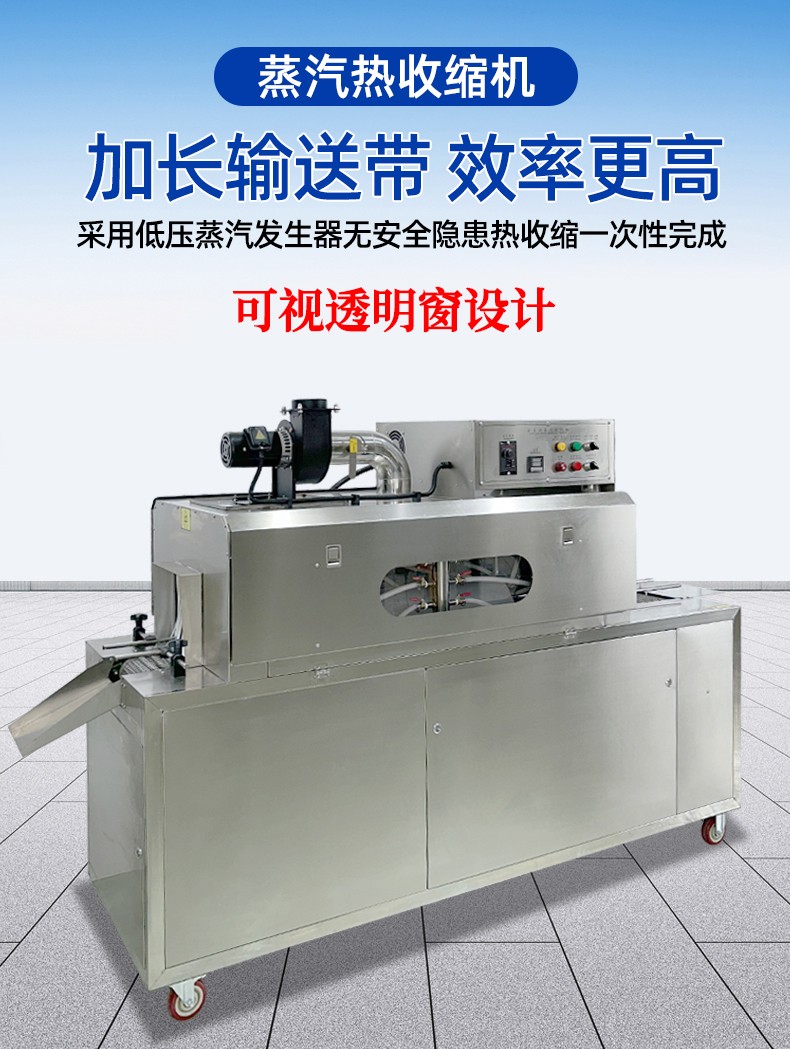

- 高度集成化:无需额外配备蒸汽发生器,减少设备占用空间,简化安装和操作流程。

- 便捷高效:一体化设计使操作更便捷,能快速启动并进行收缩作业,提高生产效率。

- 精准控制:配备的控制系统可精确调节蒸汽的温度、压力和喷射时间,实现对收缩效果的精准控制。

- 收缩效果好:蒸汽能均匀作用于包装材料,使收缩更紧密、平整,尤其适用于形状复杂的产品。

- 适用范围广:可适用于多种不同形状、尺寸和材质的产品包装。

蒸汽收缩一体机的核心优势之一,在于将蒸汽发生器与收缩主机进行一体化集成设计,无需用户额外采购、安装独立蒸汽发生器,从空间利用、安装部署、操作管理三个维度实现全方位优化,大幅降低包装生产线的落地门槛与运营成本。

减少设备占用空间,适配多场景布局需求传统蒸汽收缩包装方案中,独立蒸汽发生器体积较大,需与收缩机分开放置,还需预留管道连接的空间,整体占地面积大,对厂房面积较小的中小企业或生产线布局紧凑的场景极不友好。而蒸汽收缩一体机通过结构优化,将蒸汽发生模块内嵌于设备主机框架内,采用垂直分层或侧置内嵌的紧凑设计,整体占地面积相比 “分体式设备组合” 减少 30%-50%。这种集成化设计不仅能轻松适配车间狭窄区域、流水线嵌入式工位,还可灵活移动至临时包装作业区,无论是固定生产线还是临时加工点,都能高效利用有限空间。

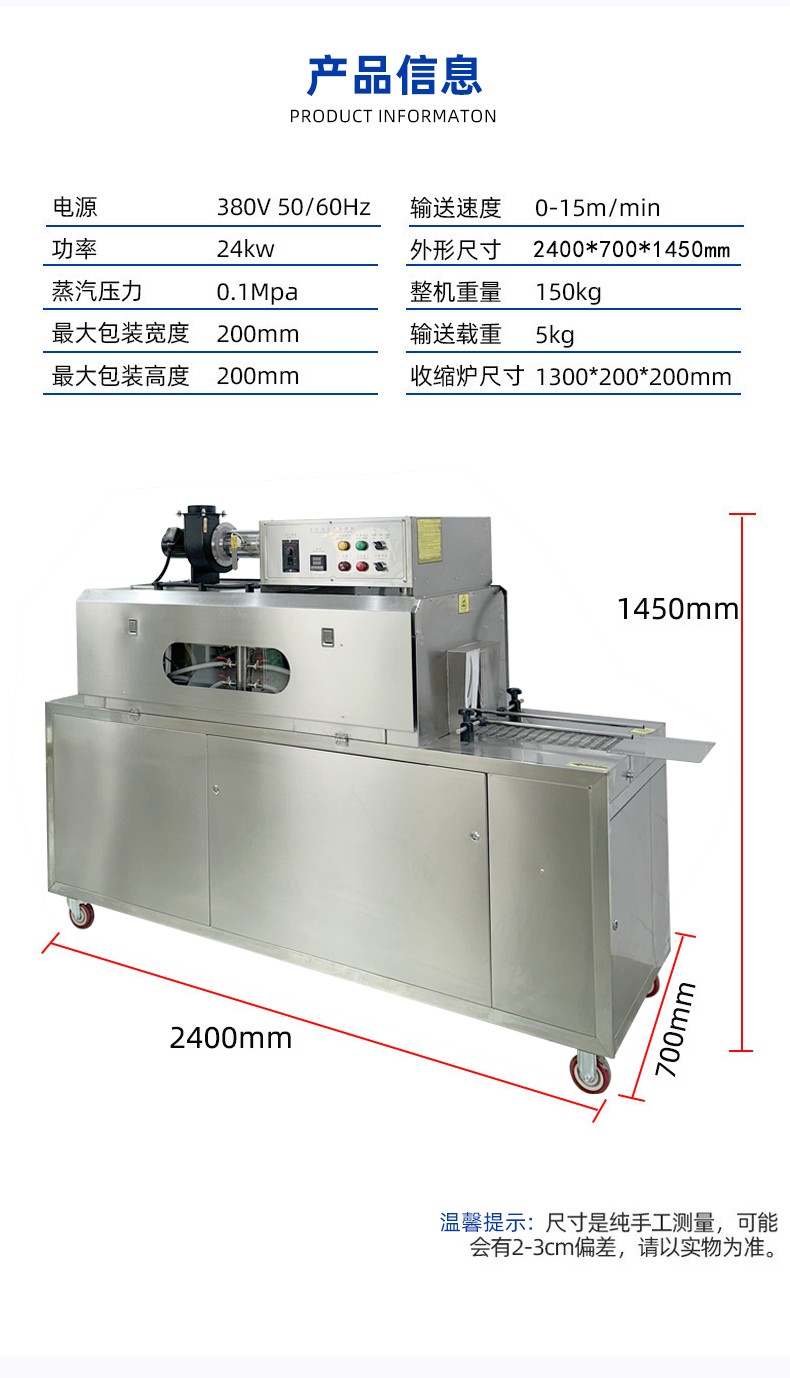

简化安装流程,降低施工与调试成本分体式设备的安装涉及多道复杂工序:需单独规划蒸汽发生器的摆放位置、铺设蒸汽输送管道、安装阀门与压力表,还要进行管道密封测试,防止蒸汽泄漏,整个过程需要专业的安装团队操作,耗时耗力,且后期易因管道接口问题出现故障。蒸汽收缩一体机在出厂前已完成蒸汽发生器与主机的管路连接、密封测试和参数预调试,用户采购后仅需三步即可完成安装:一是接通 380V 工业电源(或对应电压电源),二是连接进水管与排水管,三是进行简单的水平校准。无需额外雇佣专业施工团队,也无需投入管道、阀门等辅材成本,一般技术人员即可在 1-2 小时内完成安装并投入试机,大幅缩短生产线的投产周期。

简化操作与管理流程,降低人工学习成本分体式设备需要分别操作蒸汽发生器和收缩机:先启动发生器预热,待蒸汽压力达到设定值后,再开启收缩机输送系统,操作过程中需频繁往返查看两台设备的参数,调整难度大,对操作人员的专业要求较高。蒸汽收缩一体机配备集成式智能控制面板,将蒸汽温度、压力、输送速度、收缩时间等核心参数集中显示与调控。操作人员仅需在面板上输入产品包装要求的参数,设备即可自动完成蒸汽发生、恒温输送、精准收缩的全流程作业,无需单独管控蒸汽发生器。同时,设备内置故障自检系统,可实时监测蒸汽发生模块的运行状态,一旦出现异常(如缺水、压力不稳),会立即发出警报并自动停机,相比分体式设备的 “双机分别巡检”,操作步骤减少 60% 以上,新人仅需简单培训即可上岗,有效降低人工管理成本与操作失误率。

这种一体化设计,让蒸汽收缩包装设备从 “专业复杂的工业机械”,转变为中小企业也能轻松驾驭的高效包装工具,尤其适合食品、日化、五金等行业的中小批量包装需求,兼顾了生产效率与使用便捷性。